在工业互联网与新一代信息技术的深度融合背景下,智慧工厂作为制造业转型升级的核心载体,正经历着深刻的变革。其中,定位系统(通常指基于UWB、蓝牙、RFID、5G等技术的室内外高精度定位方案)已从辅助工具演变为关键的使能技术,为智慧工厂的建设与运营注入了强大的动力。其实现的价值主要体现在以下几个方面:

1. 生产流程可视化与透明化管理

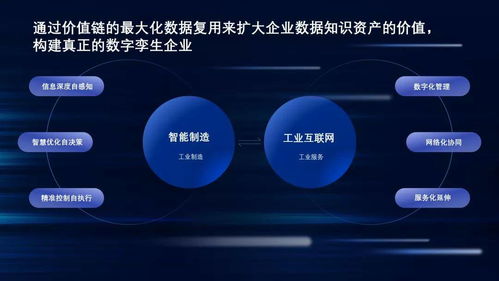

定位系统能够实时追踪原材料、在制品、成品、工具、叉车及人员的精确位置与移动轨迹。这构建了工厂物理世界的“数字孪生”地图,管理者可以一目了然地掌握全厂动态。生产进度、物料流转状态、设备利用率等关键信息变得完全透明,实现了从订单到交付的全流程可视化监控,为精准调度和决策提供了数据基石。

2. 提升物流与仓储效率

在智慧仓库中,通过为货架、托盘、叉车及人员配备定位标签,系统可实现:

- 智能导引与路径优化:自动为AGV(自动导引运输车)或人工叉车规划最高效的存取货路径。

- 快速盘点与查找:实时显示库存位置,极大缩短物料寻找时间,实现动态、精准的库存管理。

- 防错与合规监控:确保物料被运送到正确的工位,监控物流环节是否按标准流程操作,减少错送、漏送。

3. 加强人员安全与高效协同

- 安全区域管控:电子围栏功能可对危险区域(如机械臂工作区、高温区)进行实时监控,一旦有未经授权人员进入,立即报警,预防安全事故。

- 紧急情况响应:在发生危险时,可快速定位被困或受伤人员的精确位置,实施高效救援。

- 工时分析与效率优化:客观记录人员在不同工位、区域的停留时间与工作轨迹,分析生产瓶颈,优化人员配置与工作流程。

4. 优化资产管理与维护

工厂内大量的移动资产(如工具车、检测仪器、共享设备)难以管理。定位系统可以实现:

- 实时资产查找:快速定位所需工具或设备,减少“寻找时间”浪费。

- 防丢失与防盗:对重要资产设置移动警报,防止被带离授权区域。

- 预测性维护辅助:结合设备运行数据,分析关键设备(如移动机器人)的运动模式和负荷,为预测性维护提供位置行为数据参考。

5. 赋能智能制造与柔性生产

在高度自动化的产线上,定位系统是实现柔性制造的关键:

- AGV/AMR精准调度:为自主移动机器人提供厘米级定位导航,实现多机协同、动态避障与灵活搬运。

- 工艺绑定与质量追溯:当产品到达特定工位时,系统可自动触发对应的工艺指令,并将操作人员、设备参数、位置时间等信息绑定至该产品,形成完整的、可追溯的质量档案。

- 支持“人机料法环”全面互联:位置信息作为核心上下文,将人员(人)、设备(机)、物料(料)、工艺(法)、环境(环)在时空维度上紧密关联,实现真正的智能化联动。

6. 数据驱动决策与持续改善

定位系统产生的海量时空数据是宝贵的资源。通过大数据分析,可以:

- 识别物流瓶颈与生产节拍问题。

- 分析设备与人员的协作效率。

- 模拟和优化工厂布局。

- 为数字孪生模型提供持续、真实的动态数据流,实现仿真优化与物理世界的闭环。

与互联网信息服务的融合

上述价值的实现,离不开工业互联网平台及信息服务的支撑。定位数据通过物联网网关上传至云端或本地工业互联网平台,与企业的MES(制造执行系统)、WMS(仓库管理系统)、EHS(环境健康安全系统)等深度集成。互联网信息服务提供了数据存储、计算、分析、可视化及应用开发的能力,使得定位数据得以转化为可操作的洞察和自动化的流程,并通过Web或移动应用服务于不同角色的用户。

****

总而言之,在工业互联网时代,定位系统已超越简单的“位置查询”功能,成为智慧工厂的“神经感知网络”。它通过实现人、机、料、环的全面数字化连接与协同,驱动着生产运营向更安全、更高效、更透明、更柔性的方向发展,是构建未来智能制造核心竞争力不可或缺的基础设施。